Entwicklung der Ventil-Methode

Die super-einfache und günstige Ventil-Methode zur Herstellung von hochwertigen H2-Wasser habe ich im Ergebnis hier beschrieben.

Die Idee dazu hatte ich, nachdem ich festgestellt hatte, dass sich allein schon mittels eines Wasser-Wirbler der am Wasserhahn mit H2-Gas gespeist wird und dessen Wasserstrahl anschließend durch eine reine H2-Atmosphäre fließt, bereits sehr hohe H2-Gehalte im Wasser erreicht werden können. Das führte mich zu dem "Willand-Prinzip" dass H2-Gas schneller vom Wasser aufgenommen wird, wenn man Wasser durch H2-Gas sprüht als, wenn man H2-Gas durch das Wasser sprudeln lässt.

Logisch, dass die H2-Anreicherung dann noch effektiver ist, wenn das Gas dann auch noch unter Druck steht. Und der Druck, den ich ohne Pumpe immer habe, ist der Wasserdruck, den mir die Stadtwerke mit dem Trinkwasser schon liefern.

Ich war zuerst der Ansicht, dass ach das Versprühen sehr wichtig ist damit die Anreicherung schnell erfolgt und darum habe ich zunächst mit viel Mühe Flaschendeckel gebastelt, bei denen das Wasser aus dem Wasserhahn mit Druck erst durch ein Ventil fließt, um den Druck zu erhalten, und dann in die Flasche versprüht wird. Später habe ich festgestellt, dass die H2-Anreicherung ohne die Sprühdüse auch noch schnell genug geht (über Nacht fertig) und es ist dann noch von Vorteil, wenn das Wasser mit einem scharfen Strahl auf die Wasseroberfläche in der Flasche trifft.

Die hier vorgeschlagenen Luft-Wasser-Ventile erzeugen so einen Wasserstrahl und füllen die Flaschen besonders schnell.

So hatte ich kleine Sprühdüsen für Bewässerungssysteme an das Ventil montiert oder geklebt:

Bilder: Erster Versuch mit teurem "Prüfventil" Gewindeadapter und super-feiner Metall-Vernebelungs-Düse

Damit hat es sehr lange gedauert, bis die Flasche gefüllt war, und je geringer der verbleibende Druckunterschied desto mehr wurde der "Nebel" zu "Regen". Daher war der nächste Versuch mit weniger feinen Beregner-Düsen aus Plastik, die ich ein Autoventil für Metallfelgen geklebt habe:

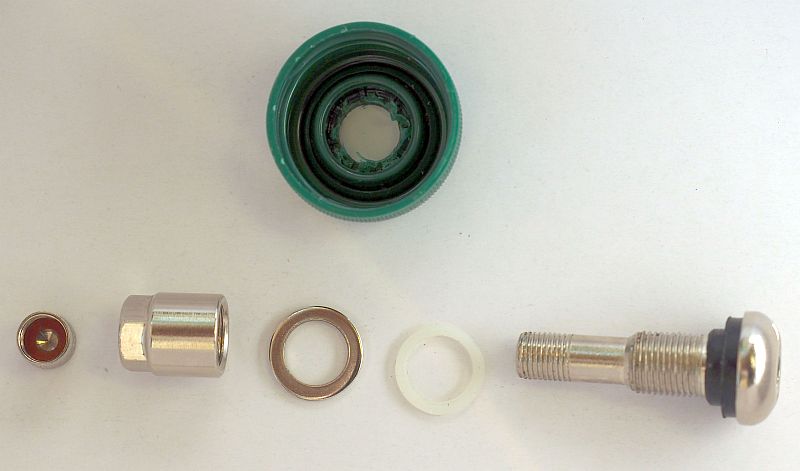

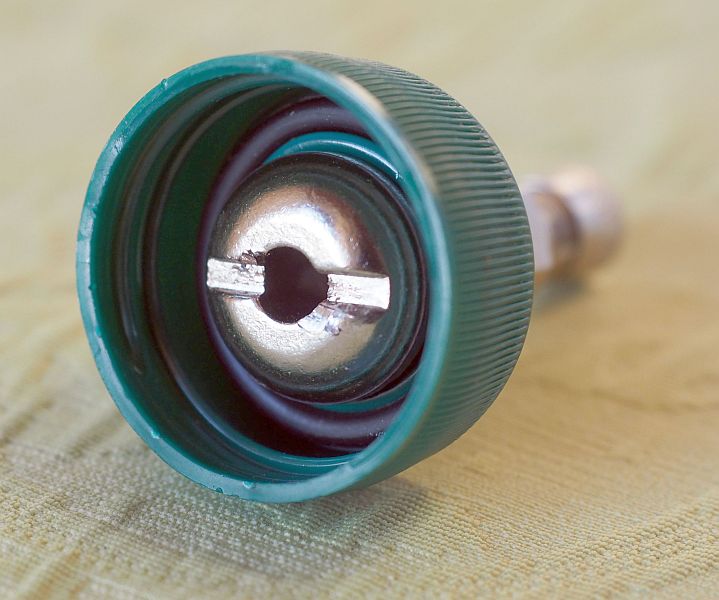

Diese Metallventile passen gerade so in eine PET-Mehrweg-Flasche, aber der Flaschenhals von Glasflasche ist dicker und die Öffnung innen dünner. Daher muss das Ventil zunächst kleiner geschliffen werden. Da ich eine größere Anzahl von Deckeln mit und ohne Sprühdüsen herstellen wollte habe ich zum Rundschleifen eine "Drehbank" simuliert:

Bilder: Eine Überwurfmutter habe ich in die Bohrmaschine gespannt, das zu beschleifende Ventil eingeschraubt und eine Stahl-Feile so lange an das in der Bohrmaschine rotierende Ventil gehalten, bis der Durchmesser klein genug war, um gut in den Hals der Glasflasche zu passen.

Fertig beschliffenes Ventil und Original-Ventil

Bild 2 (Mitte): Als zusätzliche Dichtung habe ich noch einen passenden schwarzen O-Ring in den Deckel eingelegt

Für die PET-Flaschen kann man dieses Metallventil auch so wie es ist in den dünnen Einweg-Deckeln verwenden.

Dabei ist es ganz wichtig, dass man das Loch für das Ventil in den Deckel bohrt, während der Deckel fest auf die Flasche geschraubt ist, weil sonst die dünnen innere Dichtung zerreißt oder nicht durchbohrt wird. (EIn Holzbohrer ist am besten dazu geeignet.)

Bild 1: Hier sieht man die dünne weißliche Dichtung

Bild 2: oben auf das Ventil habe ich wieder einen passenden O-Ring gezogen und eine Unterlegscheibe, die diesen umschließt

Bild 3: Dann quetscht die beim Ventil mitgelieferte Unterlegscheibe den O-Ring gut an, und auch der dünne Deckel hält bis 6 bar Druck wunderbar dicht.

Hier nochmal 0,5 Liter PET-Einwegflaschen mit diesen Ventilen und etwas schöneren Dichtscheiben, so wie ich sie dann in große Menge hergestellt habe.

Wenn man das Wasser nicht wirklich sehr lange lagern will, finde ich die PET-Flaschen die bessere Wahl. Sie sind leichter und man kann merken, ob sie noch richtig unter Druck stehen. Wenn man sie anschlägt, haben sie an die Tischkante schlägt, zeigen Flaschen unter Druck eine andere Elastizität und einen anderen "Klang".